Explora los medidores de flujo de turbina: sus características, funcionamiento, aplicaciones y consideraciones al elegir uno.

Introducción a los Medidores de Flujo de Turbina

Los medidores de flujo de turbina son una categoría esencial de dispositivos de medición de flujo, ampliamente utilizados en diversas industrias. Este tipo de medidor de flujo emplea una turbina o un rotor para medir la velocidad de un líquido o un gas que fluye a través de una tubería. Este artículo discutirá las características, el principio de funcionamiento y las aplicaciones de estos medidores de flujo.

Características de los Medidores de Flujo de Turbina

- Amplio Rango de Medición: Los medidores de flujo de turbina pueden medir una amplia gama de flujos, desde muy bajos hasta muy altos, lo que los hace versátiles para diversas aplicaciones.

- Precisión: Estos dispositivos son conocidos por su alta precisión, y se consideran una de las opciones más precisas para la medición de fluidos.

- Respuesta Rápida: Los medidores de flujo de turbina tienen una respuesta rápida a los cambios en el flujo, lo que permite un control eficaz y oportuno del proceso.

Principio de Funcionamiento de los Medidores de Flujo de Turbina

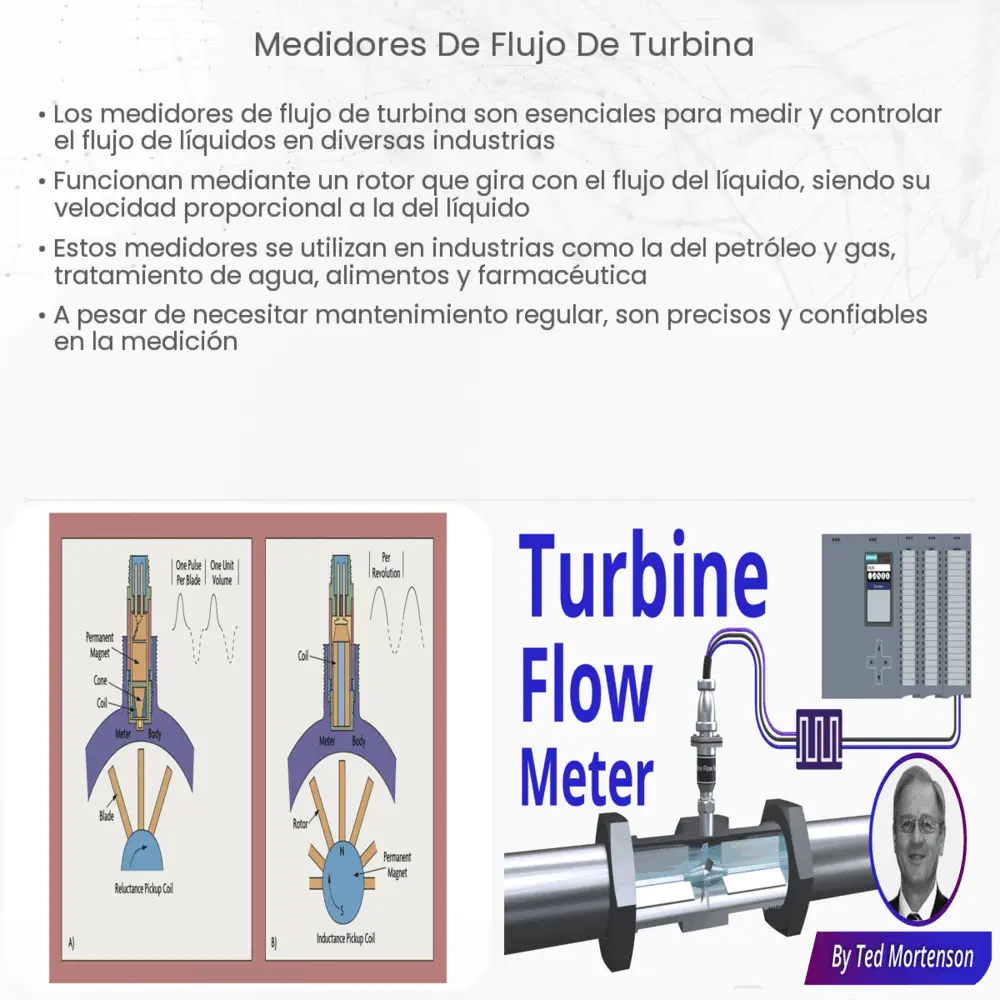

El medidor de flujo de turbina funciona bajo el principio de la ley de conservación de la energía. La operación se basa en la transformación de la energía cinética del fluido en energía mecánica rotacional. Este cambio se realiza a través de un rotor o turbina que se ubica en el camino del flujo del fluido. Cuando el fluido golpea las paletas de la turbina, ésta comienza a girar.

La velocidad de rotación de la turbina es proporcional a la velocidad del flujo de fluido. Esta velocidad de rotación puede ser medida y convertida en una señal eléctrica por un sensor de efecto Hall o un sensor de proximidad, generando así una salida que puede ser leída y analizada para determinar la velocidad del flujo de fluido.

Los medidores de flujo de turbina son ampliamente utilizados en industrias como la petroquímica, la de agua y aguas residuales, la alimentaria y la farmacéutica, entre otras. Cada una de estas industrias tiene requisitos y aplicaciones específicas para los medidores de flujo de turbina.

Aplicaciones de los Medidores de Flujo de Turbina

En la industria petroquímica, los medidores de flujo de turbina son esenciales para la medición precisa de hidrocarburos líquidos y gaseosos, tanto en procesos de refinación como en operaciones de transporte de petróleo y gas.

En la industria del agua y las aguas residuales, estos medidores son útiles para medir el flujo en tuberías, ayudando a controlar los sistemas de distribución de agua y a monitorear el tratamiento de las aguas residuales.

En la industria alimentaria y farmacéutica, los medidores de flujo de turbina se utilizan para garantizar la precisión en los procesos de mezcla y dosificación. En estos sectores, la precisión de la medición del flujo es esencial para mantener la calidad y la seguridad de los productos.

Consideraciones al Elegir un Medidor de Flujo de Turbina

- Tamaño de la Tubería: El tamaño de la tubería es crucial al seleccionar un medidor de flujo de turbina, ya que el dispositivo debe caber correctamente para medir con precisión.

- Tipo de Fluido: El tipo de fluido que se va a medir también es un factor importante a tener en cuenta, ya que algunos fluidos pueden ser corrosivos o abrasivos para ciertos materiales de construcción del medidor.

- Condiciones de Operación: Las condiciones de operación, como la temperatura, la presión y la velocidad del flujo, también deben ser consideradas al seleccionar un medidor de flujo de turbina.

Conclusión

Los medidores de flujo de turbina son dispositivos de medición de flujo altamente precisos y versátiles, ampliamente utilizados en una variedad de industrias. Su diseño, basado en el principio de conservación de la energía, permite una medición precisa y confiable del flujo de fluidos. Al seleccionar un medidor de flujo de turbina, es esencial considerar factores como el tamaño de la tubería, el tipo de fluido y las condiciones de operación para asegurar una medición eficiente y efectiva. Aunque su implementación puede requerir una inversión inicial, su precisión y fiabilidad pueden mejorar significativamente la eficiencia y el control de los procesos industriales.