Explore o funcionamento, aplicações e vantagens dos sensores de pressão de diafragma em setores industriais e médicos. Saiba mais sobre sua importância.

Introdução ao Sensor de Pressão de Diafragma

O sensor de pressão de diafragma é um dispositivo eletrônico que mede a pressão através da deformação de um diafragma. Este tipo de sensor é amplamente utilizado em várias aplicações, desde a medição de pressão em sistemas hidráulicos até a monitorização de processos industriais complexos. Neste artigo, vamos mergulhar nos princípios de funcionamento do sensor de pressão de diafragma e examinar algumas das suas aplicações mais comuns.

Princípio de Funcionamento

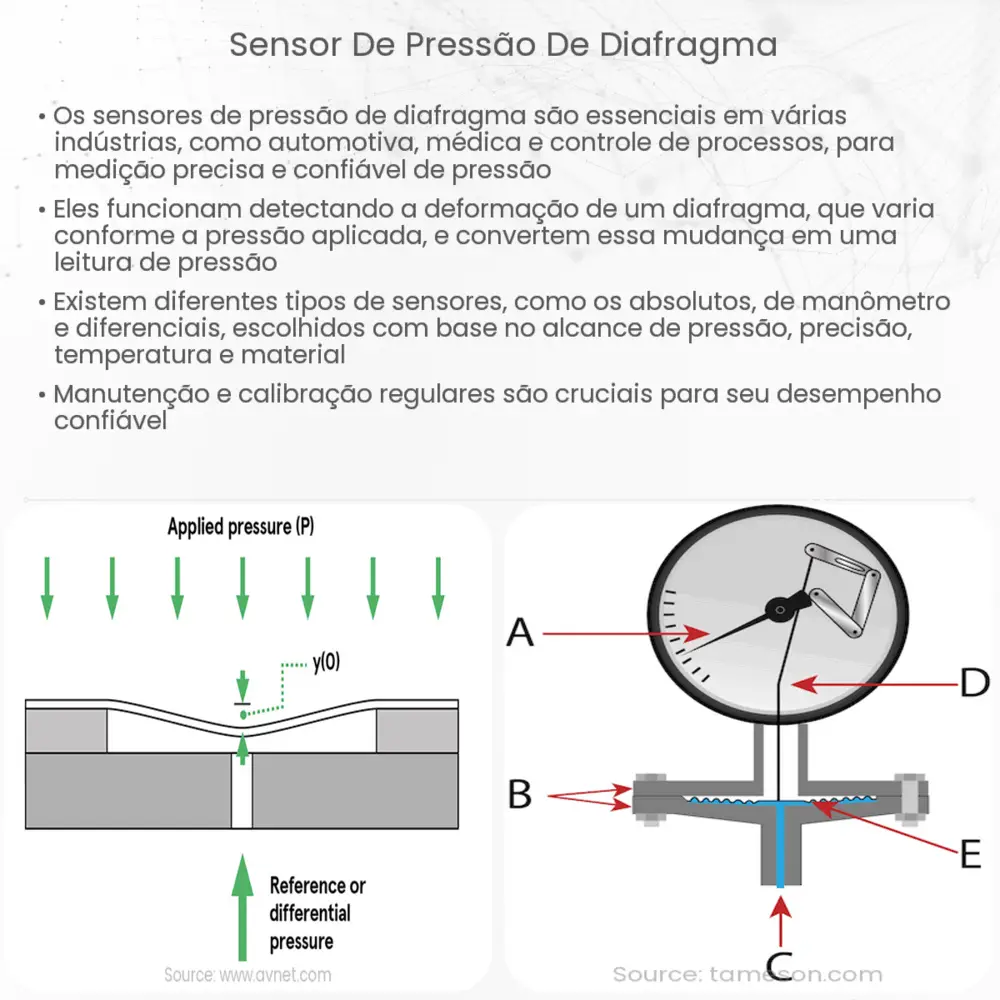

No coração de um sensor de pressão de diafragma está, como o nome indica, um diafragma – uma fina peça de material (geralmente metal ou polímero) que se deforma quando é submetida a uma pressão. Essa deformação é convertida em um sinal elétrico, que pode ser interpretado e exibido como uma leitura de pressão.

Quando a pressão é aplicada ao diafragma, este se deforma e muda sua posição em relação a um referencial. Esta mudança pode ser detectada de várias maneiras, dependendo do tipo específico de sensor de pressão de diafragma. Alguns sensores usam capacitância, outros resistência, e ainda outros usam piezoeletricidade para detectar a deformação do diafragma e convertê-la em um sinal elétrico.

Tipos Comuns de Sensores de Pressão de Diafragma

- Sensores de Pressão Capacitivos: Estes sensores medem a pressão através da variação da capacitância entre o diafragma e um eletrodo fixo. Quando o diafragma se deforma, a distância entre ele e o eletrodo muda, o que por sua vez altera a capacitância.

- Sensores de Pressão Piezoelétricos: Neste tipo, o diafragma é feito de um material piezoelétrico que gera uma carga elétrica quando é deformado. A magnitude dessa carga está diretamente relacionada à pressão aplicada.

- Sensores de Pressão Resistivos: Aqui, a deformação do diafragma altera a resistência de um elemento sensor. Isso pode ser feito através da alteração da resistência de um strain gauge (extensômetro) fixado ao diafragma.

Independente do tipo, a capacidade de um sensor de pressão de diafragma de medir com precisão e confiabilidade torna-o uma escolha popular em muitas indústrias.

A seguir, exploraremos algumas das aplicações mais comuns desses sensores e discutiremos suas vantagens e limitações em contextos específicos.

Aplicações dos Sensores de Pressão de Diafragma

Devido à sua confiabilidade e precisão, os sensores de pressão de diafragma são amplamente utilizados em diversos setores industriais. Aqui estão algumas das aplicações mais comuns:

- Indústria Petrolífera: São empregados para monitorar a pressão em poços e tubulações, assegurando que os processos de extração e refino ocorram com segurança e eficiência.

- Sistemas Hidráulicos: Nesses sistemas, o controle preciso da pressão é essencial para evitar falhas e garantir um funcionamento suave. Os sensores ajudam a monitorar e ajustar a pressão conforme necessário.

- Medicina: Os sensores de pressão de diafragma são usados em diversos equipamentos médicos, como ventiladores e monitores cardíacos, para garantir que os pacientes recebam o cuidado adequado.

- Indústria Alimentícia: Utilizados para monitorar a pressão durante o processamento de alimentos, garantindo a qualidade e segurança dos produtos.

Vantagens e Limitações

Os sensores de pressão de diafragma oferecem várias vantagens, incluindo alta sensibilidade, estabilidade a longo prazo e capacidade de operar em ambientes adversos. Eles também são compactos, o que permite sua integração em sistemas onde o espaço é limitado.

Por outro lado, têm algumas limitações. A precisão pode ser afetada por variações de temperatura e, em alguns casos, a calibração regular é necessária para garantir leituras precisas. Além disso, o diafragma pode ser danificado se for submetido a pressões muito além de sua capacidade nominal, tornando essencial a seleção do sensor adequado para cada aplicação.

Conclusão

O sensor de pressão de diafragma é uma ferramenta essencial em muitos setores industriais e médicos. Sua capacidade de fornecer leituras precisas e confiáveis o torna indispensável para muitas aplicações. Embora possua algumas limitações, seus benefícios superam em muito esses desafios. Como em qualquer tecnologia, a chave para o sucesso na utilização desses sensores é entender suas capacidades e limitações, garantindo que sejam usados de maneira adequada e eficaz.