Explorez le fonctionnement, les avantages et les applications des débitmètres à effet vortex dans diverses industries, avec des conseils de sélection.

Introduction aux Débitmètres à Effet Vortex

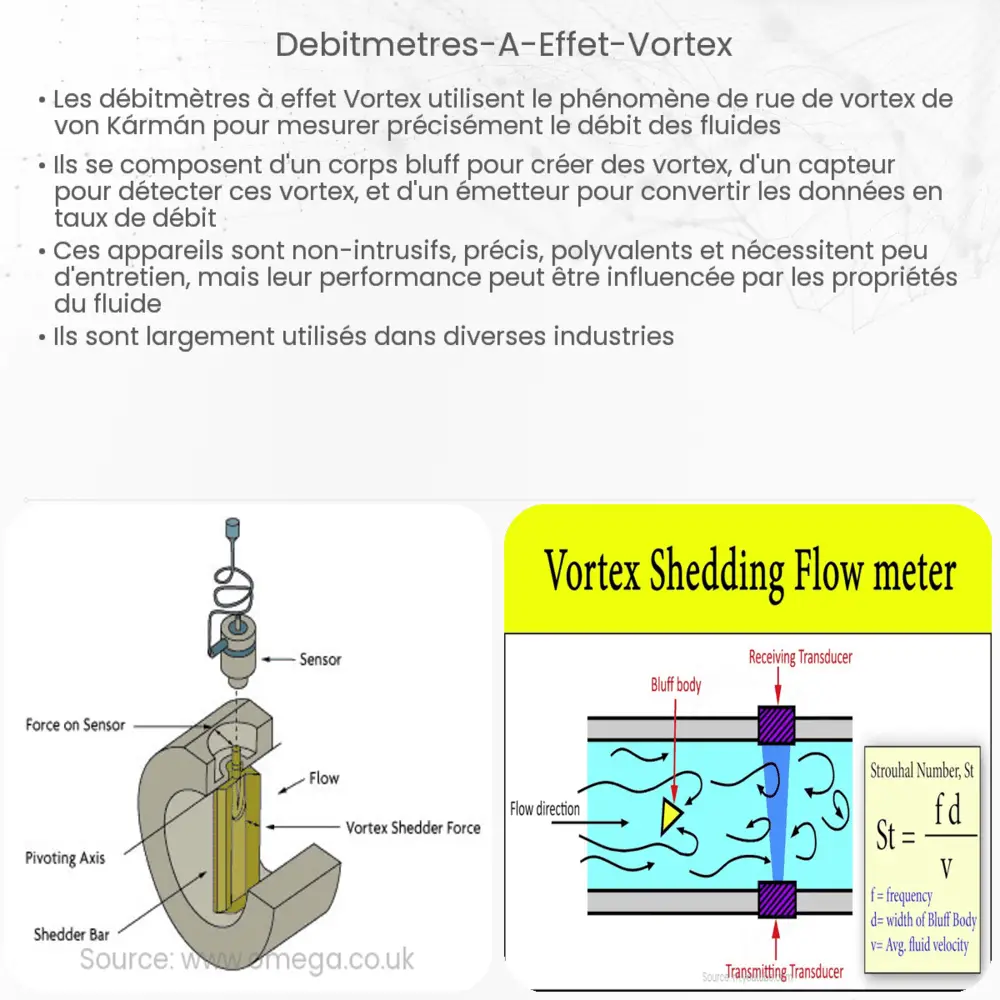

Les débitmètres à effet vortex sont des instruments essentiels pour mesurer le débit des fluides dans diverses industries. Utilisant le principe des tourbillons de von Kármán, ces débitmètres offrent une solution précise et fiable pour la mesure de débit dans des conditions variées.

Principe de Fonctionnement

Le principe de fonctionnement des débitmètres à effet vortex repose sur la formation de tourbillons lorsqu’un fluide passe autour d’un obstacle, appelé un bluff body. Ces tourbillons, ou vortex, se forment alternativement de chaque côté de l’obstacle, créant une zone de basse pression. La fréquence à laquelle ces vortex se forment est proportionnelle à la vitesse du fluide, permettant ainsi de mesurer le débit.

Avantages des Débitmètres à Effet Vortex

Les débitmètres à effet vortex présentent plusieurs avantages :

- Robustesse : Ils sont résistants aux conditions difficiles et aux variations de température et de pression.

- Précision : Offrent des mesures précises, particulièrement dans les écoulements de gaz et de vapeur.

- Polyvalence : Adaptés à une large gamme de fluides, y compris les liquides, les gaz et la vapeur.

- Maintenance réduite : Nécessitent peu d’entretien grâce à leur conception sans pièces mobiles.

Applications des Débitmètres à Effet Vortex

Ces débitmètres sont largement utilisés dans divers secteurs industriels :

- Industrie chimique : Pour le contrôle des processus chimiques où la mesure précise des débits est cruciale.

- Industrie pétrolière et gazière : Dans la mesure des débits de gaz naturel et autres hydrocarbures.

- Gestion de l’eau et des eaux usées : Pour surveiller les débits d’eau dans les canalisations et les traitements des eaux usées.

- Production d’énergie : Utilisés dans les centrales pour mesurer la vapeur et les fluides de refroidissement.

En résumé, les débitmètres à effet vortex sont des instruments polyvalents et fiables, adaptés à une large gamme d’applications industrielles. Leur capacité à fournir des mesures précises dans des conditions difficiles les rend indispensables pour le contrôle et la gestion des processus de fluides.

Considérations Techniques et Sélection

Lors de la sélection d’un débitmètre à effet vortex, plusieurs facteurs doivent être pris en compte :

- Type de fluide : La nature du fluide (liquide, gaz, vapeur) influence le choix du matériel et de la configuration.

- Conditions de processus : La température, la pression, et la viscosité du fluide sont cruciales pour assurer une mesure précise.

- Précision requise : Selon l’application, la précision nécessaire peut varier, affectant le choix du débitmètre.

- Installation : L’environnement d’installation et l’espace disponible peuvent influencer le modèle et la taille du débitmètre.

Maintenance et Étalonnage

Bien que les débitmètres à effet vortex soient conçus pour nécessiter peu d’entretien, un suivi régulier est recommandé pour garantir leur précision. L’étalonnage périodique est essentiel, particulièrement dans les applications où la précision des mesures est critique.

Innovations et Tendances Futures

Le marché des débitmètres à effet vortex continue d’évoluer, avec des innovations telles que :

- Intégration avec les systèmes de contrôle : L’adoption de technologies de communication avancées permet une meilleure intégration avec les systèmes de gestion des processus.

- Améliorations de la précision : Des avancées technologiques continuent d’améliorer la précision et la fiabilité des mesures.

- Durabilité : Le développement de matériaux plus résistants améliore la durabilité des débitmètres dans des conditions extrêmes.

Conclusion

En conclusion, les débitmètres à effet vortex jouent un rôle crucial dans de nombreuses industries, offrant une méthode précise et fiable pour mesurer le débit des fluides. Leur robustesse, précision, et faible besoin de maintenance les rendent idéaux pour une variété d’applications. Avec les avancées technologiques, ils continuent d’évoluer, offrant des solutions encore plus adaptées aux besoins complexes des industries modernes. La sélection adéquate, l’entretien régulier, et l’étalonnage périodique sont essentiels pour maximiser leur efficacité et leur précision, assurant ainsi une gestion optimale des processus industriels.